Töpferei: Unterschied zwischen den Versionen

(Neu) |

KKeine Bearbeitungszusammenfassung |

||

| Zeile 27: | Zeile 27: | ||

Entsprechend der Wasseraufnahmefähigkeit wird zwischen einem | Entsprechend der Wasseraufnahmefähigkeit wird zwischen einem | ||

* porösen Scherben (Irdenware, Steingut) und | * porösen Scherben (Irdenware, Steingut) und | ||

* einem | * einem dichten oder gesinterten (Steinzeug, Porzellan) unterschieden. | ||

====Irdenware, Steingut==== | ====Irdenware, Steingut==== | ||

| Zeile 45: | Zeile 45: | ||

=== Töpferscheibe=== | === Töpferscheibe=== | ||

Zu allen Zeiten war die Töpferscheibe das Hauptwerkzeug des Töpfers. Im frühen Mittelalter liefen im Westen und im Süden Deutschlands vor allem (hand- und stabgetriebene) Töpferräder und Scheiben mit Fußantrieb, sogenannte Blockscheiben. Eine Sonderform bildete die «Kreuzscheibe» der | Zu allen Zeiten war die Töpferscheibe das Hauptwerkzeug des Töpfers. Im frühen Mittelalter liefen im Westen und im Süden Deutschlands vor allem (hand- und stabgetriebene) Töpferräder und Scheiben mit Fußantrieb, sogenannte Blockscheiben. Eine Sonderform bildete die «Kreuzscheibe» der Bauerntöpfer, die statt der Antriebsscheibe ein Balkenkreuz hatte. Bei diesen Formen mußte immer ein Fuß an der Scheibe bleiben. | ||

===Formgebung=== | ===Formgebung=== | ||

| Zeile 51: | Zeile 51: | ||

===Verzierungen=== | ===Verzierungen=== | ||

Nach einem ersten Trocknen konnte die Verzierung der Ware durch Beguß mit dünnflüssigem, andersfarbigem oder | Nach einem ersten Trocknen konnte die Verzierung der Ware durch Beguß mit dünnflüssigem, andersfarbigem oder eingefärbtem Tonbrei (Schlicker oder Engobe), Applikationen, Ritzungen oder durch Eindrücken von Ornamenten mit Hilfe eines Rädchens oder Stempels erfolgen. | ||

===Glasierung=== | ===Glasierung=== | ||

Nach dem ersten Brand, dem Schrühbrand, erfolgt das Glasieren. Im Glasurbrand wird die | Nach dem ersten Brand, dem Schrühbrand, erfolgt das Glasieren. Im Glasurbrand wird die aufgeschlämmte Glasur fest mit dem Scherben verbunden. Steinzeug bedurfte zwar keiner Glasur, da der Scherben ohnedies wasserundurchlässig ist; dennoch wurde auch diese Keramik aus optischen Gründen glasiert, und zwar mit der dafür typischen Salzglasur. | ||

===Rückgang der Töpferei=== | ===Rückgang der Töpferei=== | ||

Durch die Verbilligung des Porzellans im späten 19.Jh. und durch preisgünstige Importe englischen Steinzeugs war die «Bauernkeramik» nicht mehr zeitgemäß. Durch die Verbilligung des Porzellans im späten 19.Jh. und durch preisgünstige Importe englischen Steinzeugs war die «Bauernkeramik» nicht mehr zeitgemäß. Von der Mitte des 19.Hhdts. an begann das Sterben der Irdentöpferei. Es wurde vermehrt versucht durch die Aufnahme | Durch die Verbilligung des Porzellans im späten 19.Jh. und durch preisgünstige Importe englischen Steinzeugs war die «Bauernkeramik» nicht mehr zeitgemäß. Durch die Verbilligung des Porzellans im späten 19.Jh. und durch preisgünstige Importe englischen Steinzeugs war die «Bauernkeramik» nicht mehr zeitgemäß. Von der Mitte des 19.Hhdts. an begann das Sterben der Irdentöpferei. Es wurde vermehrt versucht durch die Aufnahme grobkeramischer Ware den Abstieg aufzuhalten: Der Irdentöpfer wurde so zum Produzenten von Blumentöpfen oder wanderte in die Ziegelindustrie ab, der Steinzeugtöpfer wurde Hersteller von Tonröhren und anderen Produkten des Marktes. | ||

====Verwandter Beruf==== | ====Verwandter Beruf==== | ||

Version vom 13. Dezember 2017, 16:29 Uhr

Töpfer sind Handwerker, welche aus Ton Behälter für Transport, Lagerung, Küche und Labor herstellten. Die Lebensumstände der Töpfer, ihrer Lieferanten und Kunden geben Hinweise zur Anlage von Biografien unserer Vorfahren in der jeweiligen Generation. Land und Leute in ihrer Zeit, ihre Siedlung, Sprache, Kirche, und die Vernetzung ihres Lebensraumes. Kurzgefasste Informationen mit Grundlagen für notwendige Hinweise auf lokale Gerbereien) finden sich u.a. im Deutschen Städtebuch ...

Hierarchie: Regional > HRR > Historische deutsche Staaten > Wirtschaft > Handwerk > Töpferei

Töpfer als Handwerker

Der Töpfer, in Süddeutschland Hafner (von Hafen=Schüssel) genannt, in Norddeutschland auch Pötter,war früher ein von den Rohmaterialien bestimmter ortsgesessener Handwerker (Bauerntöpfer).

Seine Produkte wurden vom zeitlichen Bedarf gesteuert und bestanden im Mittelalter und der Frühmoderne aus Töpfen, Gärtöpfen, Kannen, Krügen, Flaschen, Schalen, Schüsseln, Bechern, Tassen und anderes irdenes Geschirr.

Spezialisierungen

- Pottbäcker

- Tiegelmacher

- Kachel-und Formenbäcker

- Pfeifenmacher

Uz- oder Spottnamen

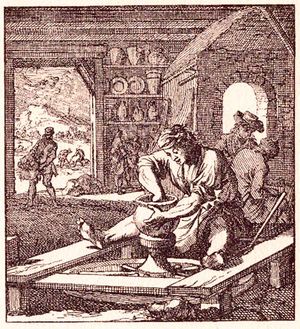

Die lehmige Arbeit brachte dem Töpfer manchen Scherz- und Spottnamen wie z.B. Dreckpatscher oder Lehmtreter (ältere Darstellungen zeigen den Töpfer grundsätzlich barfuß) ein.

Rohstoff oder Arbeitsmaterial

Das Arbeitsmaterial des Töpfers ist Ton, eine ungebrannte, fette, mineralreiche Erdenmischung, die sich formen, trocknen und in Feuer brennen läßt und mit dem Brand zur Keramik wird. Zur Ver- und Bearbeitung musste immer ausreichend Wasser in unmittelbarer Nachbarschaft vorhanden sein.

Da der Ton in der Natur selten rein vorkommt, muß er erst in verschiedenen Arbeitsgängen gereinigt und aufbereitet werden. Schon beim Abbau oder der Gewinnung wurden sofort grobe Bestandteile wie Steine oder Pflanzen entfernt.

Bei geringem Zusatz von Wasser konnte der Ton aufgeschlämmt und durch Treten, Schlagen und Kneten der Erde weiter aufbereitet und nach Bedarf durch Zusatz von Quarz, Glimmer, Kalk etc. zur weiteren Bearbeitung gemagert werden

Steingut oder Steinzeug

Entsprechend der Wasseraufnahmefähigkeit wird zwischen einem

- porösen Scherben (Irdenware, Steingut) und

- einem dichten oder gesinterten (Steinzeug, Porzellan) unterschieden.

Irdenware, Steingut

- Porösen Scherben (Irdenware, Steingut) kann direkt offenem Feuer ausgesetzt werden. Wurde eingeschlämmter Ton mit kalzinierten (weiß gebrannten) Knochen vesetzt, konnten in damit auch Schmelztiegel für Metallschmelzen gebrannt werden. Diese poröse Irdenware oder Steingut eignet sich allerdings nicht für Gefäße, die Flüssigkeit halten müssen.

Steinzeug, Porzellan

Sollten Gefäße Flüssigkeit halten, mussten diese in einem weiteren Brand glasiert werden. Allerdings konnte Steinzeug und Porzellan dagegen nicht dem direkten Feuer ausgesetzt werden.

Unterschiedlicher Brenntemperaturen

- Der erste Brand (Schrühbrand) der irdenen Scherben (Steingut) ergolgte 3 bis 4 Tage im Töpfereiofen bei etwa. 800 bis 1.100° C (Schrüh- oder Rohbrand) und machte den Ton hart und formfest. Allerdings ist war er danach noch saugfähig und konnte erst (je nach Nutzart) deshalb folgend glasiert werden.

- Zur Abdichtung der Scherben für dichtes oder gesintertes Steinzeug oder Porzellan konnten diese (je nach Nutzart innen oder außen) mit einer Bleiglasur überzogen und nach der Trocknung bei mindestens 1000° C bis über 1200 °C erneut gebrannt (Glattbrand, oder dabei statt der Bleiglasur mit Salz bedampft) werden. Die hohe Temperatur brachte den Ton zum Glühen, die Glasur (oder das Salz) schmolz und verband sich mit dem Tongrund (Sinterung). Nach dem Brand müßten die Scherben oder Kacheln über mehrere Tage langsam abgekühlt werden, da sich sonst Haarrisse in der Glasur bildeten. Die Scherben oder Kacheln schrumpften beim Brand durch den Flüssigkeitsverlust um etwa 10 bis 15 Prozent.

Manufakturen

Die bei der Herstellung Steingut und Porzellan erforderlichen unterschiedliche Arbeitsvorgänge wurden im vorindustriellen Zeitalter jedoch ausschließlich in Manufakturen produziert. Die Fayence (oder Majolika), eine Irdenware mit opakweißer Glasur, war als Porzellanimitat ebenso ein Manufakturprodukt.

Hier besorgten das Färben oder Glasieren (zumindest im späten 19.Jh.) auch sogenannte Färberinnen oder Färbermädchen.

Töpferscheibe

Zu allen Zeiten war die Töpferscheibe das Hauptwerkzeug des Töpfers. Im frühen Mittelalter liefen im Westen und im Süden Deutschlands vor allem (hand- und stabgetriebene) Töpferräder und Scheiben mit Fußantrieb, sogenannte Blockscheiben. Eine Sonderform bildete die «Kreuzscheibe» der Bauerntöpfer, die statt der Antriebsscheibe ein Balkenkreuz hatte. Bei diesen Formen mußte immer ein Fuß an der Scheibe bleiben.

Formgebung

Tiefe Scherben, wie z. B. Schüssel- oder Napfscherben wurden auf Töpferscheiben hergestellt. Nach der bedarfsgerechten Tonaufbereitung, teilt der Töpfer den zu einer Rolle geformten Batzen in kleine Stücke, welche als Wurf bezeichnet werden. Der Wurf ist das Maß, das er für ein bestimmtes Werkstück benötigt. Unter der Hand des Töpfers wird er auf der Scheibe zentriert. Mit beiden Daumen drückt er in die Mitte ein Loch, weitet dieses mit der gesamten Hand und zieht den Tonkörper, innen und außen drückend, hoch. Dabei werden die Hände genäßt. Die Gefäßlippe formt er mit seinen Fingern. Zur Glättung und abschließenden Formgebung benutzt er die Schiene, das Symbolwerkzeug der Töpfer. Zu dicke Wandungen konnten mit dem Abdreheisen, einer Klinge, verjüngt werden. Danach wurde das Werkstück mit einem Abziehdraht von der Schiebe getrennt und kam zur Trocknung auf das Brett. Sowie der Ton „lederhart“ getrocknet war, konnt er nach Wunsch verziert werden.

Verzierungen

Nach einem ersten Trocknen konnte die Verzierung der Ware durch Beguß mit dünnflüssigem, andersfarbigem oder eingefärbtem Tonbrei (Schlicker oder Engobe), Applikationen, Ritzungen oder durch Eindrücken von Ornamenten mit Hilfe eines Rädchens oder Stempels erfolgen.

Glasierung

Nach dem ersten Brand, dem Schrühbrand, erfolgt das Glasieren. Im Glasurbrand wird die aufgeschlämmte Glasur fest mit dem Scherben verbunden. Steinzeug bedurfte zwar keiner Glasur, da der Scherben ohnedies wasserundurchlässig ist; dennoch wurde auch diese Keramik aus optischen Gründen glasiert, und zwar mit der dafür typischen Salzglasur.

Rückgang der Töpferei

Durch die Verbilligung des Porzellans im späten 19.Jh. und durch preisgünstige Importe englischen Steinzeugs war die «Bauernkeramik» nicht mehr zeitgemäß. Durch die Verbilligung des Porzellans im späten 19.Jh. und durch preisgünstige Importe englischen Steinzeugs war die «Bauernkeramik» nicht mehr zeitgemäß. Von der Mitte des 19.Hhdts. an begann das Sterben der Irdentöpferei. Es wurde vermehrt versucht durch die Aufnahme grobkeramischer Ware den Abstieg aufzuhalten: Der Irdentöpfer wurde so zum Produzenten von Blumentöpfen oder wanderte in die Ziegelindustrie ab, der Steinzeugtöpfer wurde Hersteller von Tonröhren und anderen Produkten des Marktes.

Verwandter Beruf

Familiennamen

- Hier konnte der Beruf einen Familiennamen ausbilden:

Fußnoten

- ↑ Quelle: Mielke, Heinz-Peter: Töpfer, in Reith, Reinhhold: Lexikon des alten Handwerks (1991) ISBN 3-406-344-704